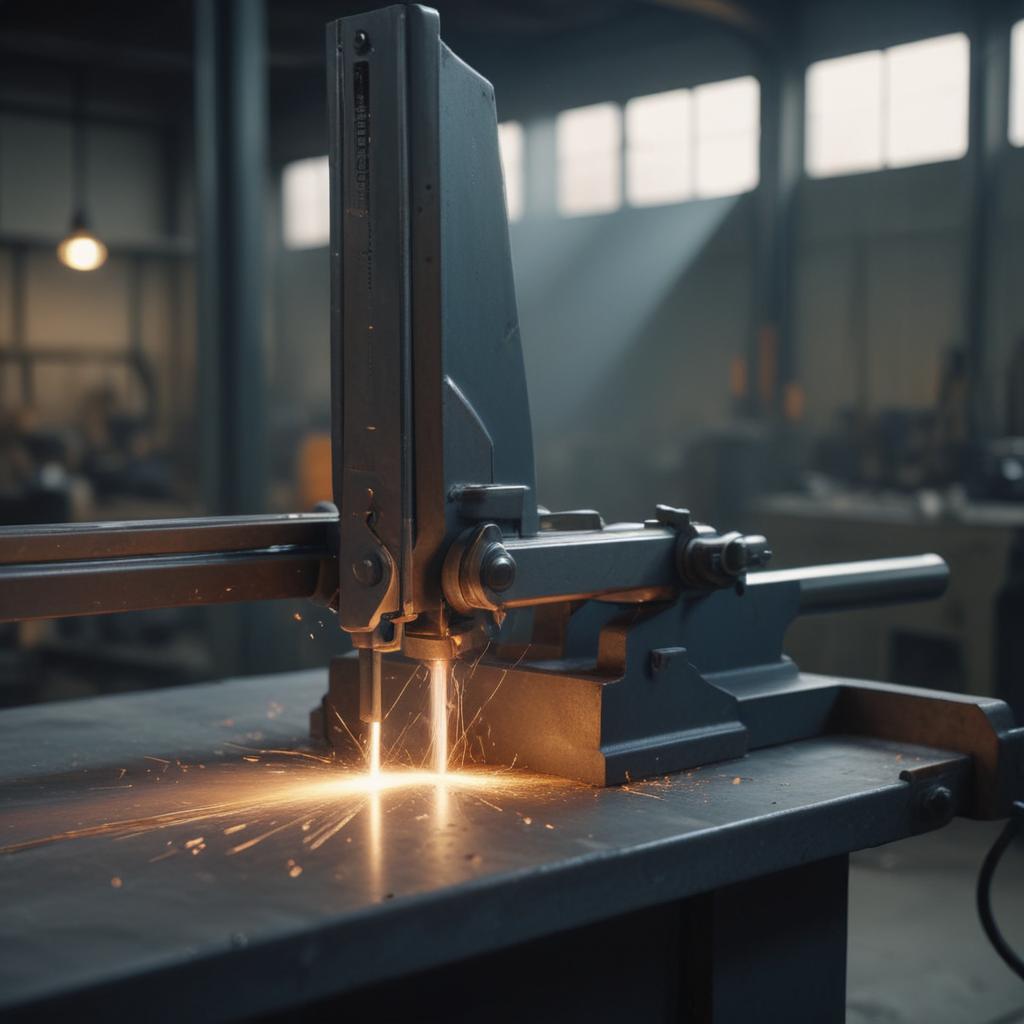

Гильотинные ножницы для резки листового металла: обзор и выбор

Гильотинные ножницы предназначены для резки листового металла и применяются в производственных условиях для выполнения ровного и параллельного реза. Конструкция включает неподвижную станину и подвижную призму, управляемую приводом. В каталоге встречаются модели различной мощности и геометрии, удовлетворяющие требованиям по толщине реза и скорости обработки: https://aurora-print.ru/services/kholodnoe-tisnenie/.

Назначение и принцип работы

Гильотинные ножницы применяются для обработки разнообразных металлов, включая сталь, алюминий и нержавеющие сплавы. Принцип работы основывается на движении верхнего лезвия вниз относительно неподвижной основы, что обеспечивает чистый рез за счет точной установки упоров и направляющих. В конструкциях встречаются как механические приводы, так и гидравлические схемы, каждая из которых влияет на силу реза, плавность хода и скорость обработки. В большинстве случаев задаются параметры подачи материала и допуск по углу реза, что важно для повторяемости операций.

Ключевые характеристики

- Длина реза и рабочая высота подачи, влияющие на общую гибкость применения;

- Максимальная толщина реза, соответствующая пределам прочности и геометрии лезвий;

- Тип привода: механический или гидравлический, с различной степенью автоматизации;

- Точность повторения реза и параллельность кромок параллельных упоров;

- Жесткость рамы и качество линейных направляющих, обеспечивающих минимальные отклонения;

- Угол реза и возможность настройки подачи материала без потери качества реза;

- Наличие регулируемых упоров, защёлок и вспомогательных механизмов для заготовки.

Типы конструкций и области применения

Конструктивно гильотинные ножницы различаются по типу привода и по конструкции рабочей части. Гидравлические модели чаще применяют для резки более толстых материалов и твердых сплавов, тогда как механические варианты подходят для меньших толщин и более простой эксплуатации. В зависимости от проекта могут использоваться параллельные линейные направляющие, фиксация материала упорами, а также устройства для подгонки длины заготовки и точной стыковки реза. В условиях серийного производства выбирают варианты с высокой повторяемостью и минимальными простоем.

Типы приводов

- Механические (ручной или мотор-редукторный привод) — простые в обслуживании, подходят для легких и средних толщин;

- Гидравлические — обеспечивают большую силу реза и плавный ход, предпочтительны для значительных нагрузок;

- Гибридные решения — сочетание элементов механики и гидравлики для оптимального баланса.

Материалы и режимы применения

- Сталь различной маркости и толщины; алюминий и его сплавы; нержавеющие сплавы — в зависимости от конструкции лезвий и угла реза;

- Различные режимы подачи материала и настройка упоров позволяют добиваться чистого кромочного реза и минимального остатка;

- Высокие требования к точности реза предъявляются к узлам подачи и к узлам фиксации материала.

Эксплуатация и обслуживание

Перед началом эксплуатации важны правильные настройки привода и упоров, а также проверка состояния лезвий и направляющих. Регулярная смазка узлов в соответствии с инструкцией производителя обеспечивает длительный срок службы. В процессе эксплуатации допускается настройка рабочего хода и глубины реза, а также замена изношенных лезвий. Уход за станком включает поддержание чистоты направляющих, контроль за отсутствием люфтов и проверку креплений. Безопасность операторов связана с использованием защитных кожухов, фиксацией материала и корректной настройкой параметров реза.

Сводная таблица характеристик

| Тип привода | Длина реза (мм) | Толщина реза (мм) | Высота подачи (мм) | Примечания |

|---|---|---|---|---|

| Механический | 600–2000 | 0,5–2,0 | 300–900 | Подходит для легких и средних материалов |

| Гидравлический | 1000–3200 | 1,5–6,0 | 400–1100 | Высокая сила реза, для твердых материалов |

| Гидро-механический | 800–2500 | 1,0–4,0 | 350–1000 | Баланс мощности и управления |